【ファインモーション機能のご紹介⑥】同一指令2軸(平行軸/ガントリ制御)※平行軸の機構剛性と原点復帰時の注意点!

野崎です。

前回、「同一指令2軸」機能をご紹介しました。

いわゆる平行軸を制御する際の機能ですが、平行軸の機構剛性と原点復帰時の注意点をお伝えしようと思います。

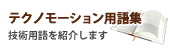

■平行軸の機構剛性

平行軸では両軸の駆動にずれが生じると、テーブルのヨーイング(ねじれ)が発生し、ガイド(機構案内)での摩擦が異常に高まることがあります。

その結果、

反力が大きくなる⇒ずれがさらに大きくなる⇒摩擦もさらに高まる

という悪循環が発生し、最悪、機構がロックして動かなくなることもあります。

これは両軸間の結合の剛性(機構剛性)が高いほど、その危険性が高まります。

同一指令2軸機能は外乱摩擦が発生しても、ずれは最大数μm程度です。

この範囲で異常摩擦が発生しなければ問題ないといえます。

機構剛性が低い場合は、誤差による異常摩擦が生じる心配が少ないため問題ないといえます。

もちろん、同一指令2軸機能は十分な精度で制御できます。

※機構剛性が低いことで、他の問題(加工精度に影響するなど)が発生する可能性もあるため、一概に剛性が低いことが良いわけではありません。

■平行軸の原点復帰

平行軸の原点復帰動作には要注意です!

アブソエンコーダであれば、常に各軸の正確な位置を把握しているため、正確な平行度を保てます。そのため、アブソエンコーダを推奨しております。

しかし、インクレエンコーダでは、電源投入後から原点復帰を完了するまで、機構の正確な位置が分かりません。

仮に平行軸の両端がずれていても、モーションコントローラ側は認識できません。

つまり、ずれたまま原点復帰動作を行ってしまうことになります。

■平行軸の原点復帰を問題なく行うためのポイント!

インクレエンコーダの場合、機構の正確な位置が分からないため注意が必要です。

ポイントを記載しますので、参考にしてください!

・そもそも原点復帰動作に関係なく、常に両軸とも同じ動作にしておく(ずれを発生しなくする!)

・原点信号(センサ)までの速度と原点信号から機械原点位置までの速度を同速&低速にする

・原点信号(センサ)は出来る限り平行の位置に取付ておく

・原点信号(センサ)は片側のみの場合や、完全な平行位置でない場合もある。

その場合は機械原点位置は完全な平行となるように、原点距離パラメータを両側とも微調整しておく

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。

【ファインモーション機能のご紹介⑥】同一指令2軸(平行軸/ガントリ制御)

野崎です。

ファインモーションの特徴的な機能シリーズの第6回目(久々の更新で申し訳ありません)は「同一指令2軸(平行軸/ガントリ制御)」についてご紹介します。

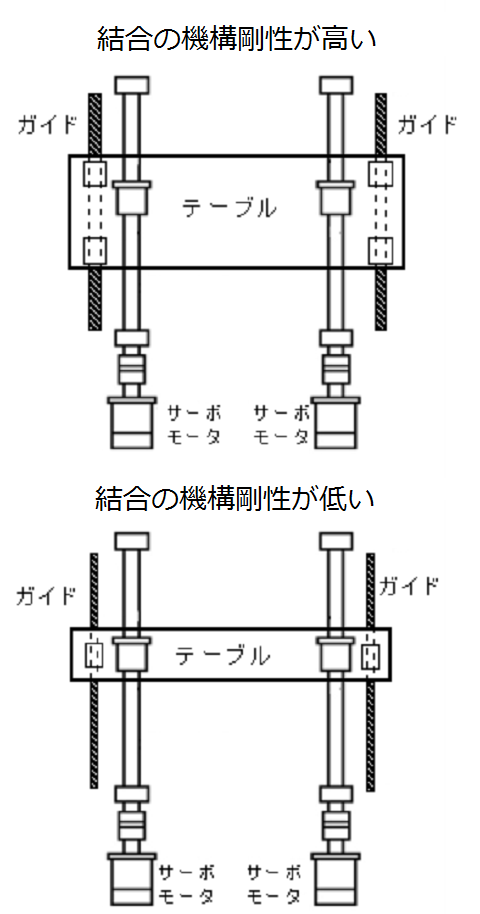

ステージの大型化や高精度化にともない、門型構造や平行軸駆動の機構が必要となってきます。

もし、機構を駆動する際にテーブルの中央を駆動すれば駆動方向の抵抗は両側に均等に生じます。

対して機構の都合で片側を駆動する場合は、どうしてもテーブルのねじれ(ヨーイング)が生じます。このヨーイングによりテーブル上のワークの位置は不正確となってしまいます。

また、テーブルが非常に大きい場合や構造の都合で、どうしても中央駆動が出来ないことも考えられます。

そのような場合、いかにヨーイングなしでテーブルを駆動するかがポイントとなります。

このような場合に役立つのが"同一指令2軸"という機能です。

■同一指令2軸の仕組み

平行2軸を1つの軸として運転・操作できるようにしています。

物理的には各々の軸を制御・管理しているため、ステータスや変数など各々に存在していますが、操作する際は1軸として"自動運転"、"手動運転"、"原点復帰"などの操作が可能です。

また、各軸を独立で制御することも可能です。(平行軸モードと独立した通常モードに切り替えが可能)

■同一指令2軸のメリット

・門型・ガントリ型マシンの高精度(誤差は数μm)な駆動を実現!

・大型テーブルの精密、安定制御を実現!

・他オプション機能(ピッチエラー、接線制御、径補正など)と併せることで

高精度なシステムを実現!

・64軸版PCベースファインモーション(RTMC64-M3/EC)では

複数軸の平行軸も同一タスク内で制御が可能です。

例 2組の平行軸

3軸以上の平行軸

■同一指令2軸の精度

2軸の指令上の誤差は1パルス内の精度です。

機構の摩擦による外乱はサーボアンプの速度ループ制御で解消します。※ACサーボでは数十μsecの制御で外乱を補正できます。

サーボアンプの機能も併せることで摩擦などのトルク外乱に対して誤差数μmの制御を実現します。

■同一指令2軸が使われている装置例

・ガラスなどのカッティング装置

・半導体製造装置

・レーザー加工機

・印刷機

など

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。

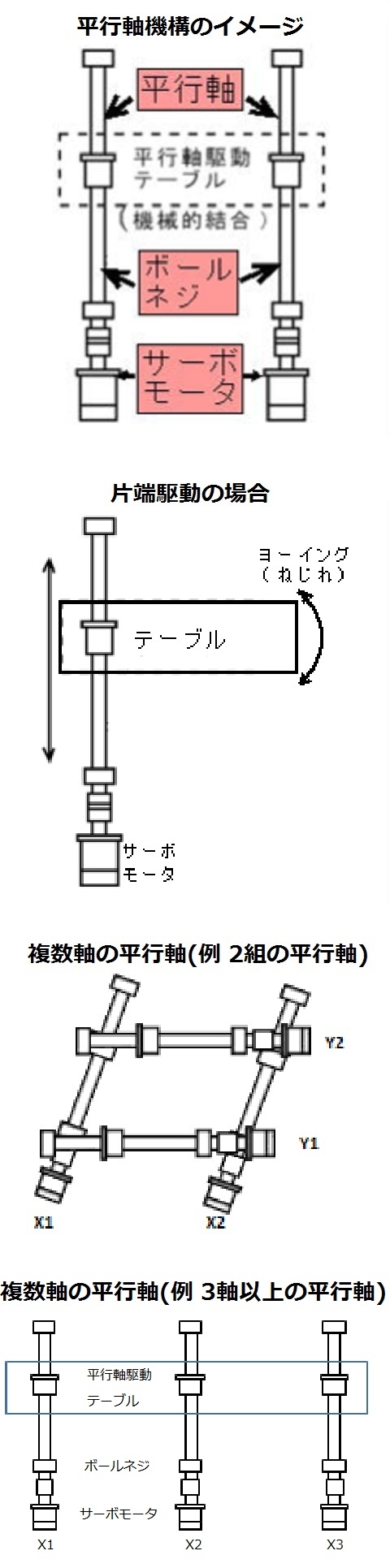

【ファインモーション機能のご紹介⑤】工具長補正

野崎です。

ファインモーションの特徴的な機能シリーズの第5回目は「工具長補正」についてご紹介します。

ミーリング加工装置などでは主軸ヘッドに取り付ける工具(ツール)を自動交換(ATC:Automatic Tool Change)することで一つの装置で様々な加工を行うことができます。

その場合、役に立つのが工具長補正です。

例えば、右図のように工具H1と工具H2を使って同じワーク面に穴をあけるとします。

長さの異なる工具のため、主軸ヘッドの高さ(通常Z軸方向)を調整しなければ工具の刃先が同じ高さになりません。

工具の選択に応じて自動的にZ軸方向の位置を調整(オフセット)する機能が工具長補正です。

■工具長補正の仕組み

工具ごとの補正値をテーブル形式にデータ管理することで、工具選択の際に補正値を反映します。

その補正値分をZ軸方向にオフセットして工具先端が常に運転プログラムで指定するZ座標となるようにします。

※もちろん補正する軸は指定可能のためZ軸とは限りません。

■工具長補正を使った運転プログラムの例

▼G言語

G43 H□□;

▼テクノ言語

THSET H□□;

□□には補正テーブルデータの番号を指定します。

■工具長補正のメリット

・運転プログラムでは、各々の工具長を意識することなく、最終の加工形状で指定できます。

・工具変更をしても、運転プログラムを変更する必要はありません。

・工具の摩耗などの調整は、補正値を修正することで可能です。

・レーザやプラズマなどでも仮想的なツール長でトーチ先端とワーク間の距離を制御できます。

■テクノ工具長補正の応用例

▼ミーリングやフライス加工での工具長補正

特に工具交換への対応

▼穴あけ加工での工具長補正

ドリルの長さを考慮

▼レーザ加工/プラズマ加工などでの自動ギャップ制御

トーチ先端とワーク面との距離を加工条件に応じて最適に自動制御

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。

【ファインモーション機能のご紹介④】DNC (Direct NC)

野崎です。

ファインモーションの特徴的な機能シリーズの第4回目は「DNC(Direct NC)」についてご紹介します。

テクノのモーションコントローラは主にPCを必要としないスタンドアロン型です。

例えばワンボードモーションコントローラ(SLM4000)は本体(ボード)のみ電源を入れることでNCとして使用することができます。つまりPCがなくても加工機などでお使いいただけます。

しかし、例えばCAD/CAMからG言語へ変換し精密加工(歯冠加工など)を行うような場合、G言語プログラムは大量なデータ(例 数十MB)となることが考えられます。

=======

1命令(直線補間)の命令時間を0.1sec、加工時間を10時間(36000sec)とすると命令数は360000本です。

仮に1命令が64byteとすると、運転プログラムは約22MBになります。

=======

そのような場合、モーションコントローラのメモリ内にG言語プログラムを全て保存することができません。

そこでDNCが使われます。

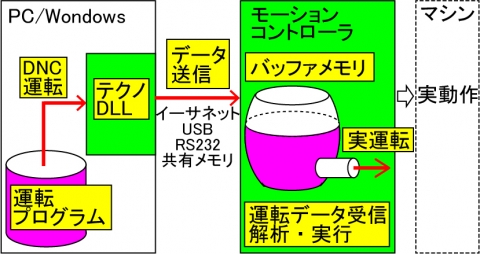

■DNCの仕組み

DNC機能を用いることで、PCからファインモーション(モーションコントローラ)側へ運転プログラム(G言語やテクノ言語)を送信しながら実運転(加工など)を行うことが可能です。

①PC上の運転プログラム(G言語やテクノ言語)はテクノDLL経由でファインモーションのバッファメモリへ送られます。

※ファインモーションの製品によって、イーサネット通信、USB通信、共有メモリなど、通信方式が異なります。

②ファインモーション上ではPCから送られる運転プログラムを蓄えつつ、実運転を実行します。

また、バッファメモリが空にならないようにPCと通信しています。(途中で空になってしまうと停止します)

■DNCのメリット

・運転プログラムの行数(ステップ数)に制限はありません。従って、大量の運転プログラムでも実行できます。

・モーションコントローラ内のバッファメモリに蓄積しながら運転することにより、データ通信が瞬間的に止まったり、

遅くなっても問題ありません。

・PC側の処理・データ通信・実動作が同時進行することで、データ準備から実行までの

待ち時間を最短にできます。

・PCベースファインモーションでは、共有メモリによる通信のため高速です。

金型やレンズ研磨など微小補間が連続した加工などに最適といえます。

1直線ベクトルを最小125μsecの微小補間を無限に連続実行できます。

~~~ファインモーションコントローラの微小補間の連続性能について~~~

レンズ研磨などの微細加工では加工形状に応じた微小な直線の連続となります。運転プログラムは移動量Lと送り時間Fが指定されます。補間の処理時間TはL/Fであり、Lが微小・Fが早いほど微小な時間となります。(例 L=0.1mm F=200mm/sec → T=0.5msec)

処理時間Tは補間命令の移動量や速度でばらついた値になりますが、モーションコントローラが正確に連続処理できる限界を"微小補間の連続性能"と呼びます。

一般のNCでは数msecですが、テクノのファインモーションコントローラでは125μsecや0.25msecで処理可能な製品があります。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

■テクノDNCの応用例

▼CAD/CAMデータからダイレクトに運転

CAD/CAM情報からG言語やテクノ言語に変換することでCAD/CAMからダイレクトにDNC運転することも可能です。

CAD/CAMからG言語やテクノ言語への変換ソフトはテクノでも準備しております。

ユーザーはCAD/CAMから運転することができるため、使い勝手の良いコントローラになります。

▼歯冠加工

人工歯やクラウンの3D形状を微小補間の連続で切削加工します。微小な補間を高速に連続処理します。

▼金型加工

複雑で精密な加工データは、CAD/CAMで作成します。多くの金型加工でも役に立つといえます。

▼その他

ラピッドモデリングマシン

マイクロマシン

レーザ加工機

PCB加工機

鋼板成形マシン

光造形

彫刻機

ベンディングマシン

マーキング

ガラス切断

Vミゾ切断

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。

【ファインモーション機能のご紹介③】工具径補正

テクノの野崎です。

埼玉県入間市はここ数日でかなりの暑さになってきました。朝出社する時でも30℃以上ありそうです。毎日自転車通勤していますが、熱中症には気をつけたいと思います。みなさんも気をつけてください。

ファインモーションの特徴的な機能シリーズの第3回目になります。

今回は「工具径補正」です。

工具径補正はレーザー加工やフライス(エンドミル)加工などに有効な機能です。

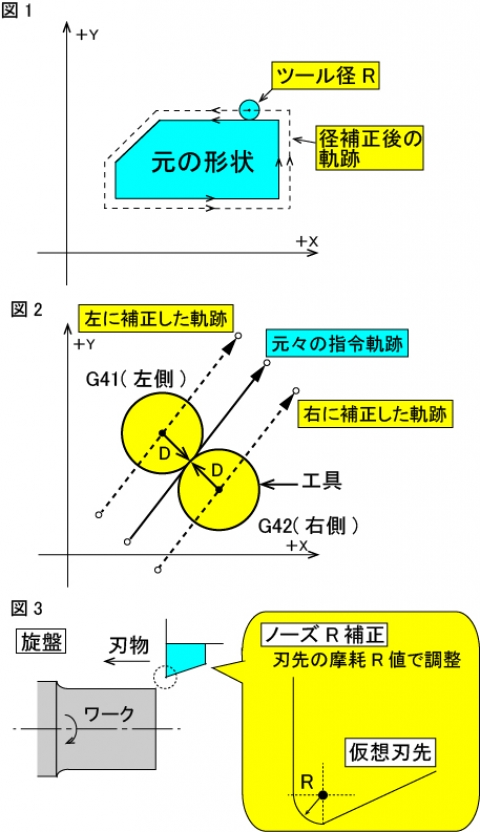

運転プログラム上では仕上げ形状で作成するけれども(その方がイメージしやすく簡単です)、レーザースポットやツールの半径分だけ仕上げ形状の外側をツールパスする、といった機能になります。

■工具径補正の仕組み

運転プログラム上は仕上げ形状を基に作成しますが、ツール径だけオフセットした軌跡(外回り)で動作する仕組みです。※図1参照

例

ミーリング:エンドミルの半径値

レーザー加工:レーザースポットの半径値

を設定しておくことで簡単に使用することができます。

■工具径補正を使った運転プログラムの例

図2参照

▼G言語

***コマンド***

G40:径補正キャンセル

G41:径補正左側

G42:径補正右側

D :補正テーブルNo.

***運転プログラム例***

G41 D_ X_ Y_; ※左側補正

G42 D_ X_ Y_; ※右側補正

G40 ※径補正キャンセル

▼テクノ言語

***コマンド***

DC:径補正キャンセル

DL:径補正左側&補正テーブルNo.

DR:径補正右側&補正テーブルNo.

***運転プログラム例***

LIN X_ Y_ F_ DL_; ※左側補正

LIN X_ Y_ F_ DR_; ※右側補正

DC ※径補正キャンセル

■工具径補正のメリット

・CADや設計図面の情報から運転プログラムを作成できる

仕上がり形状そのままに作成した運転プログラムで加工ができます。

CADや設計図面の情報を活かせます。

・ツール交換も簡単

動作中にツール交換やレーザー出力を変更することがあります。

その際、ツール径やスポット径が変わることがありますが、径補正の補正値Dを

変更(マクロ変数値)するだけでプログラムを修正する必要がありません。

■テクノ工具径補正の応用例

▼旋盤のノーズR補正※図3参照

回転させているワークにツール(刃物など)をあてて削る加工を旋削加工とよび、代表的な加工が旋盤加工です。旋盤では主軸でワークを回転させ、刃物の往復移動にてワークと接触させ切込みます。主軸の回転数や回転方向、刃物の移動方向や移動速度を変化することでワークを意図した形状に加工します。

しかし、刃物は摩耗などによって少しずつではありますが若干の丸みをおびてきます。

微小な丸みではありますが、精密な旋盤加工では仕上げ形状の誤差となってしまいます。

そこで、ツールの刃物先端を半径Rの円とみなし、その円の中心を「仮想刃先」とすることで刃先半径R分を外側にオフセットして動作させました。

※運転プログラムは仮想刃先の動作の軌跡形状として記載します。

摩耗度合によって刃物の丸みが変わってきますが、R値を調整することで同じ運転プログラムで高精度な加工が可能となります。

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。