テクノ夏季休業のご案内

テクノ夏季休業のご案内

2016年7月22日

株式会社テクノ

拝啓 時下益々ご清栄のこととお慶び申し上げます。平素は格別のお引立てを賜り、厚く御礼申し上げます。

誠に勝手ながら、下記の期間、夏季休業期間のためお問合せ対応及び発送業務をお休みさせていただきます。

何卒ご了承くださいますようお願い申し上げます。

■休業期間■

2016年8月6日(土)~2016年8月14日(日)

■お問合せ・発送業務対応について■

2016年8月6日(土)~2016年8月14日(日)にいただいたお問合せ・発送業務依頼は、

2016年8月15日(月)より順次ご対応させていただきます。

回答までにお時間をいただく場合がございますが、予めご了承下さい。

お客様にご満足いただける製品とサービスの提供を目指し、社員一同より一層努力して参ります。

今後共、変わらぬご愛顧の程、宜しくお願い申し上げます。

敬具

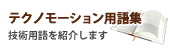

【ファインモーション機能のご紹介⑦】形状補正(高精度輪郭制御)

野崎です。

ファインモーションの特徴的な機能シリーズの第7回目は「形状補正(高精度輪郭制御)」についてご紹介します。

■形状補正(高精度輪郭制御)の役わり

各軸の応答性(サーボ系)には、必ず遅れ要素があります。

そのため、多軸補間の軌跡は指令通りとはならず、内回りしてしまいます。

円弧の縮小については過去の記事に載せています。

形状補正(高精度輪郭制御)は内回りとなってしまう実軌跡を指令軌跡に近づけさせる補正機能です。

■形状補正(高精度輪郭制御)の仕組み

各軸の指令にその軸の遅れ要素をキャンセルするように"進み要素"を加えます。

ただし、単純に進み要素を加えるとオーバーシュートなどの副作用も発生する可能性があります。

そのため、「補間前加減速」機能を実行しながら、形状補正を行うのがベストです。

■形状補正(高精度輪郭制御)のメリット

軌跡の内回りを軽減し、軌跡形状の精度を向上させます。

円弧の場合は真円度が向上します。

※補間前加減速によって、軌跡の曲率が大きい部分では減速するため、移動時間が延びます。

■形状補正(高精度輪郭制御)の応用例

▼カッティングマシン

▼マーキングマシン

▼刺繍機や工業用マシン

▼小径穴あけ機

など

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。

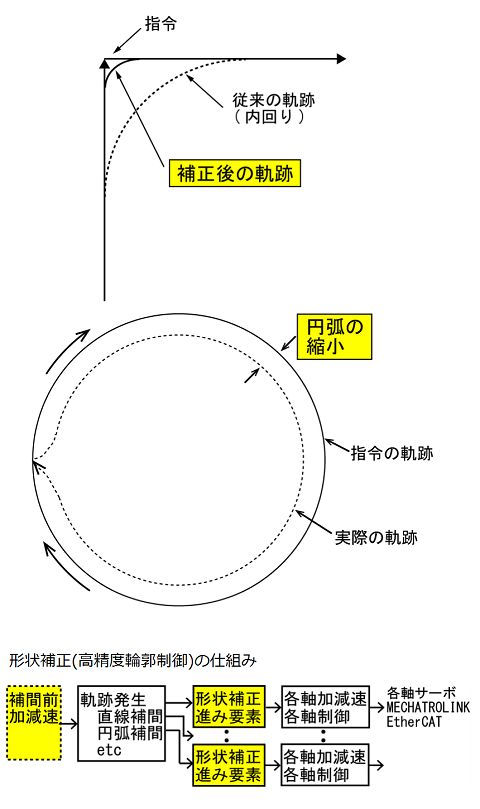

【ファインモーション機能のご紹介⑥】同一指令2軸(平行軸/ガントリ制御)※マスタ/スレーブ方式との比較

野崎です。

「同一指令2軸」機能をご紹介してきましたが、今回で3記事目になりました。

「同一指令2軸」機能は平行軸を制御する際の機能ですが、今回はマスタ/スレーブ方式との比較をご紹介します。

■マスタ/スレーブ方式

平行軸の1つのサーボをマスタ軸とし、もう1つをスレーブとする方式です。

マスタ側サーボのトルクモニタ信号をスレーブ側サーボのトルク指令に入力します。

モーションコントローラからはマスタ軸のみ認識しており、平行軸制御の認識はありません。

一見、便利のように思われますが、以下のような問題点があります。

■マスタ/スレーブ方式の問題点

①追従誤差

スレーブ側はマスタに追従して動作することになります。

つまり、マスタ側サーボからスレーブ側サーボへ指令を送るための時間が必要となります。

この時間=遅れになります。

仮に速度ループの制御周期を100μsecと仮定すると、その数倍の2~300μsecの遅れが考えられます。

正確な同期が行えないことがご理解いただけると思います。

②使い勝手の不備

モーションコントローラはマスタ軸のみ認識しているため、

例えばスレーブ側でアラームが発生した際に認識することができません。

つまり異常時の対応ができないといえます。

また、機構の組立途中での試運転や平行軸の精度補正の調整などでは

各軸を独立的に動作させたい場合がありますが、マスタ/スレーブ方式ではその対応ができません。

柔軟な対応ができないといえます。

③上下軸には使用困難

上下軸では静止摩擦や重力加重の関係で、マスタ側、スレーブ側の各モータの発生トルク値が不安定となります。

このような場合、マスタ側から指令するトルク値がスレーブ側にとって最適な値とならないことが考えられます。

そのため、上下軸では使えない可能性が高まります。

以上のようなことからマスタ/スレーブ方式よりも弊社の同一指令2軸による平行軸制御が良いと言えます。

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。

【ファインモーション機能のご紹介⑥】同一指令2軸(平行軸/ガントリ制御)※平行軸の機構剛性と原点復帰時の注意点!

野崎です。

前回、「同一指令2軸」機能をご紹介しました。

いわゆる平行軸を制御する際の機能ですが、平行軸の機構剛性と原点復帰時の注意点をお伝えしようと思います。

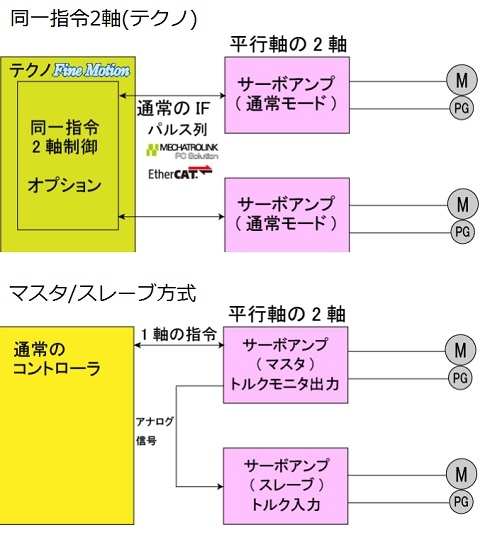

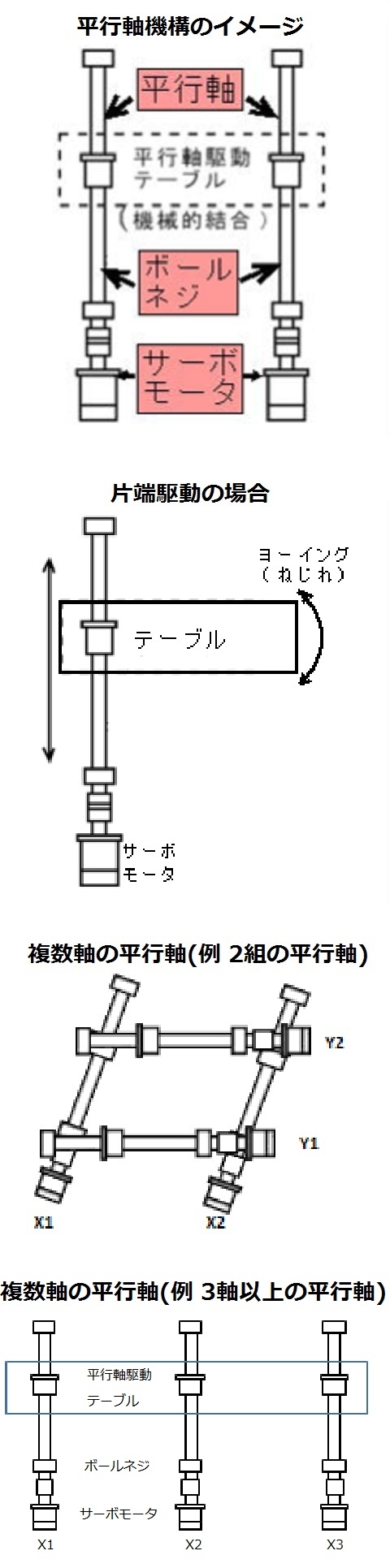

■平行軸の機構剛性

平行軸では両軸の駆動にずれが生じると、テーブルのヨーイング(ねじれ)が発生し、ガイド(機構案内)での摩擦が異常に高まることがあります。

その結果、

反力が大きくなる⇒ずれがさらに大きくなる⇒摩擦もさらに高まる

という悪循環が発生し、最悪、機構がロックして動かなくなることもあります。

これは両軸間の結合の剛性(機構剛性)が高いほど、その危険性が高まります。

同一指令2軸機能は外乱摩擦が発生しても、ずれは最大数μm程度です。

この範囲で異常摩擦が発生しなければ問題ないといえます。

機構剛性が低い場合は、誤差による異常摩擦が生じる心配が少ないため問題ないといえます。

もちろん、同一指令2軸機能は十分な精度で制御できます。

※機構剛性が低いことで、他の問題(加工精度に影響するなど)が発生する可能性もあるため、一概に剛性が低いことが良いわけではありません。

■平行軸の原点復帰

平行軸の原点復帰動作には要注意です!

アブソエンコーダであれば、常に各軸の正確な位置を把握しているため、正確な平行度を保てます。そのため、アブソエンコーダを推奨しております。

しかし、インクレエンコーダでは、電源投入後から原点復帰を完了するまで、機構の正確な位置が分かりません。

仮に平行軸の両端がずれていても、モーションコントローラ側は認識できません。

つまり、ずれたまま原点復帰動作を行ってしまうことになります。

■平行軸の原点復帰を問題なく行うためのポイント!

インクレエンコーダの場合、機構の正確な位置が分からないため注意が必要です。

ポイントを記載しますので、参考にしてください!

・そもそも原点復帰動作に関係なく、常に両軸とも同じ動作にしておく(ずれを発生しなくする!)

・原点信号(センサ)までの速度と原点信号から機械原点位置までの速度を同速&低速にする

・原点信号(センサ)は出来る限り平行の位置に取付ておく

・原点信号(センサ)は片側のみの場合や、完全な平行位置でない場合もある。

その場合は機械原点位置は完全な平行となるように、原点距離パラメータを両側とも微調整しておく

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。

【ファインモーション機能のご紹介⑥】同一指令2軸(平行軸/ガントリ制御)

野崎です。

ファインモーションの特徴的な機能シリーズの第6回目(久々の更新で申し訳ありません)は「同一指令2軸(平行軸/ガントリ制御)」についてご紹介します。

ステージの大型化や高精度化にともない、門型構造や平行軸駆動の機構が必要となってきます。

もし、機構を駆動する際にテーブルの中央を駆動すれば駆動方向の抵抗は両側に均等に生じます。

対して機構の都合で片側を駆動する場合は、どうしてもテーブルのねじれ(ヨーイング)が生じます。このヨーイングによりテーブル上のワークの位置は不正確となってしまいます。

また、テーブルが非常に大きい場合や構造の都合で、どうしても中央駆動が出来ないことも考えられます。

そのような場合、いかにヨーイングなしでテーブルを駆動するかがポイントとなります。

このような場合に役立つのが"同一指令2軸"という機能です。

■同一指令2軸の仕組み

平行2軸を1つの軸として運転・操作できるようにしています。

物理的には各々の軸を制御・管理しているため、ステータスや変数など各々に存在していますが、操作する際は1軸として"自動運転"、"手動運転"、"原点復帰"などの操作が可能です。

また、各軸を独立で制御することも可能です。(平行軸モードと独立した通常モードに切り替えが可能)

■同一指令2軸のメリット

・門型・ガントリ型マシンの高精度(誤差は数μm)な駆動を実現!

・大型テーブルの精密、安定制御を実現!

・他オプション機能(ピッチエラー、接線制御、径補正など)と併せることで

高精度なシステムを実現!

・64軸版PCベースファインモーション(RTMC64-M3/EC)では

複数軸の平行軸も同一タスク内で制御が可能です。

例 2組の平行軸

3軸以上の平行軸

■同一指令2軸の精度

2軸の指令上の誤差は1パルス内の精度です。

機構の摩擦による外乱はサーボアンプの速度ループ制御で解消します。※ACサーボでは数十μsecの制御で外乱を補正できます。

サーボアンプの機能も併せることで摩擦などのトルク外乱に対して誤差数μmの制御を実現します。

■同一指令2軸が使われている装置例

・ガラスなどのカッティング装置

・半導体製造装置

・レーザー加工機

・印刷機

など

■ファインモーション機能にご興味のある方

マニュアルダウンロードページの各種製品「機能編:TB00-XXXXE」や「運転プログラム:TB00-XXXXF」をご確認ください。

※マニュアルダウンロードページへは会員登録が必要です。

ご質問などはお問合せもしくはお電話ください。